اجرای سازه های فلزی در شرکت علم و صنعت نقش جهان در سریع ترین زمان ممکن صورت می گیرد.

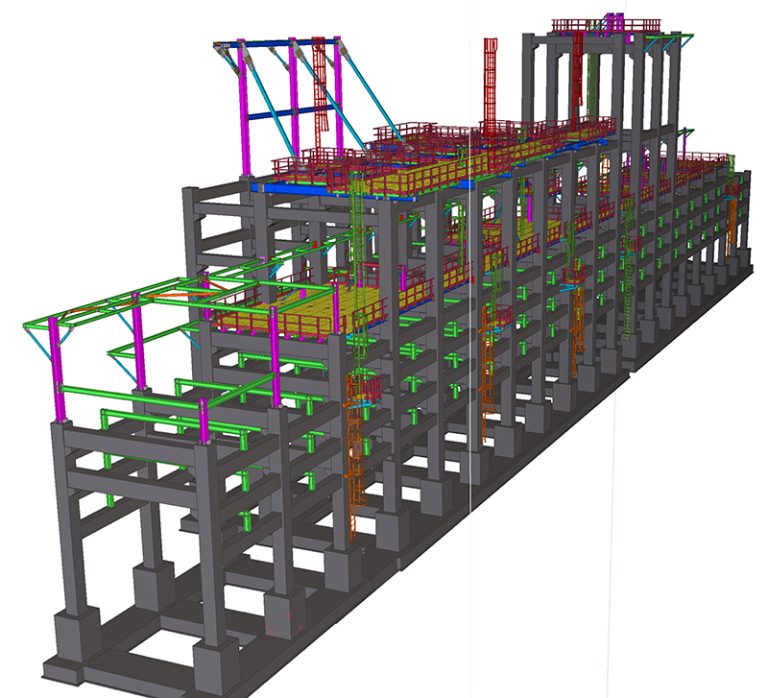

اجرای سازههای فلزی یکی از مراحل مهم در ساختوساز ساختمانها، پلها، سولهها و سایر سازههای عمرانی است. این فرآیند شامل مراحل مختلفی از طراحی تا نصب و اجرای نهایی میشود.

مراحل اجرای سازه فلزی :

۱. مراحل طراحی و برنامهریزی

- مطالعات اولیه: بررسی نیازهای پروژه، شرایط سایت، بارهای وارده و الزامات فنی.

- طراحی سازه: طراحی نقشههای فنی توسط مهندسین سازه با استفاده از نرمافزارهای تخصصی مانند ETABS، SAP2000، Tekla Structures و غیره.

- تهیه مشخصات فنی: تعیین نوع فولاد، اتصالات، رنگآمیزی و سایر جزئیات فنی.

- اخذ مجوزها: دریافت مجوزهای لازم از مراجع ذیصلاح.

۲. تولید و ساخت قطعات

- برش و شکلدهی: برش ورقهای فلزی و پروفیلها با استفاده از دستگاههای CNC، پرس برک، گیوتین و سایر تجهیزات.

- سوراخکاری و مونتاژ: ایجاد سوراخهای لازم برای اتصالات و مونتاژ اولیه قطعات در کارخانه.

- جوشکاری: اجرای جوشهای لازم با رعایت استانداردهای جوشکاری (AWS, DIN, ISO).

- رنگآمیزی: اعمال پوششهای ضدزنگ و رنگآمیزی برای محافظت از سازه در برابر خوردگی.

بهتر است بدانید: سوله سازی در زنجان

۳. حمل و نقل قطعات

- بستهبندی: بستهبندی قطعات برای جلوگیری از آسیب در حین حمل و نقل.

- انتقال به سایت: حمل قطعات به محل پروژه با استفاده از کامیونها یا سایر وسایل نقلیه مناسب.

۴. اجرای سازه در سایت

- پیریزی: اجرای فونداسیون مناسب (بتنی یا فلزی) برای نصب سازه.

- نصب ستونها: نصب ستونهای فلزی و تراز کردن آنها با استفاده از تجهیزات نقشهبرداری.

- نصب تیرها: اتصال تیرهای فلزی به ستونها و اجرای مهاربندها (در صورت نیاز).

- اتصالات: استفاده از بولتها، پیچها و جوش برای اتصال قطعات.

- بررسی تراز و استحکام: کنترل تراز و استحکام سازه با استفاده از ابزارهای دقیق.

۵. تست و بازرسی

- بازرسی جوش: بررسی کیفیت جوشها با روشهای غیرمخرب مانند UT، RT یا MT.

- بارگذاری آزمایشی: انجام تستهای بارگذاری برای اطمینان از عملکرد صحیح سازه.

- بازرسی نهایی: بررسی کلی سازه توسط مهندس ناظر و دریافت تاییدیه.

بیشتر بدانید: هزینه سوله سازی

۶. پایان کار

- تحویل پروژه: تحویل سازه به کارفرما پس از تایید نهایی.

- نگهداری: ارائه دستورالعملهای نگهداری و تعمیرات دورهای.

نکات مهم در اجرای سازههای فلزی

- رعایت استانداردهای ملی و بینالمللی (مانند آییننامه AISC، Eurocode، و آییننامه ۲۸۰۰ ایران).

- استفاده از نیروهای متخصص و مجرب در زمینه جوشکاری و نصب.

- توجه به ایمنی کارگران و رعایت اصول HSE (ایمنی، بهداشت و محیط زیست).

- کنترل کیفیت مواد اولیه و قطعات استفادهشده.

بهتر است بدانید: قیمت سوله سازی

اجرای صحیح سازههای فلزی نیازمند دقت، برنامهریزی و همکاری بین تیمهای طراحی، تولید و اجرا است. این فرآیند در صورت رعایت استانداردها، منجر به ساخت سازههایی با دوام و ایمنی بالا میشود.

بیشتر بدانید:کارخانه ساخت اسکلت فلزی در اصفهان

مزایای سازههای فلزی :

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، در صنعت ساختوساز بسیار محبوب هستند. این سازهها مزایای متعددی دارند که باعث میشوند در مقایسه با سایر انواع سازهها (مانند سازههای بتنی یا چوبی) گزینهای ایدهآل برای بسیاری از پروژهها باشند. در زیر به برخی از مهمترین مزایای سازههای فلزی اشاره شده است:

۱. استحکام و مقاومت بالا

- فولاد به عنوان ماده اصلی سازههای فلزی، دارای مقاومت کششی و فشاری بسیار بالایی است.

- این سازهها قادر به تحمل بارهای سنگین و نیروهای دینامیکی (مانند زلزله و باد) هستند.

۲. سبکی نسبی

- نسبت به سازههای بتنی، سازههای فلزی وزن کمتری دارند که باعث کاهش بار مرده ساختمان و در نتیجه کاهش هزینههای فونداسیون میشود.

بیشتر بدانید: سوله های صنعتی

۳. سرعت اجرای بالا

- قطعات فلزی معمولاً در کارخانه پیشساخته میشوند و در محل پروژه فقط مونتاژ میشوند. این امر باعث کاهش زمان اجرا و تسریع در پیشرفت پروژه میشود.

۴. دوام و طول عمر زیاد

- فولاد در برابر عوامل جوی و خوردگی مقاوم است، بهویژه زمانی که با پوششهای محافظتی مناسب رنگآمیزی شود.

- سازههای فلزی در صورت نگهداری صحیح، میتوانند دههها بدون مشکل عملکردی باقی بمانند.

۵. انعطافپذیری در طراحی

- سازههای فلزی انعطافپذیری بالایی در طراحی دارند و امکان ایجاد دهانههای بزرگ، سازههای بلند و فرمهای معماری پیچیده را فراهم میکنند.

- این ویژگی برای ساخت سولهها، پلها، ساختمانهای بلندمرتبه و سازههای صنعتی ایدهآل است.

بیشتر بدانید: اسکلت فلزی پیش ساخته

۶. مقاومت در برابر آتش

- فولاد در برابر آتش مقاومتر از چوب است و در صورت استفاده از پوششهای ضدحریق، میتواند مقاومت بهتری در برابر آتشسوزی داشته باشد.

۷. قابلیت بازیافت

- فولاد مادهای کاملاً قابل بازیافت است و میتوان آن را بدون کاهش کیفیت، بارها بازیافت و استفاده کرد. این ویژگی سازههای فلزی را به گزینهای سازگار با محیط زیست تبدیل میکند.

۸. کاهش ضخامت ستونها و دیوارها

- به دلیل مقاومت بالای فولاد، ستونها و تیرهای فلزی نسبت به سازههای بتنی ضخامت کمتری دارند. این امر باعث افزایش فضای قابل استفاده در ساختمان میشود.

۹. امکان توسعه و تغییرات آینده

- سازههای فلزی به راحتی قابل تغییر، گسترش یا تقویت هستند. این ویژگی برای پروژههایی که ممکن است در آینده نیاز به توسعه داشته باشند، بسیار مفید است.

۱۰. کیفیت کنترل شده

- قطعات فلزی در کارخانه و تحت شرایط کنترلشده تولید میشوند، بنابراین کیفیت آنها قابل اطمینانتر است.

۱۱. مقاومت در برابر زلزله

- سازههای فلزی به دلیل انعطافپذیری و قابلیت جذب انرژی، در برابر زلزله عملکرد بهتری نسبت به سازههای بتنی دارند.

بیشتر بدانید: سوله سازی در نجف آباد

۱۲. کاهش ضایعات ساختوساز

- در سازههای فلزی، ضایعات مواد به حداقل میرسد، زیرا قطعات با دقت بالا برش و تولید میشوند.

۱۳. صرفهجویی اقتصادی در بلندمدت

- اگرچه هزینه اولیه سازههای فلزی ممکن است بالاتر باشد، اما به دلیل دوام، سرعت اجرا و کاهش هزینههای نگهداری، در بلندمدت مقرونبهصرفهتر هستند.

۱۴. قابلیت پیشساخته بودن

- سازههای فلزی را میتوان به صورت مدولار و پیشساخته تولید کرد که این امر باعث کاهش زمان ساخت و افزایش دقت اجرا میشود.

۱۵. زیبایی معماری

- سازههای فلزی امکان ایجاد طراحیهای مدرن و زیبا را فراهم میکنند و در پروژههای معماری خاص بسیار مورد استفاده قرار میگیرند.

با توجه به این مزایا، سازههای فلزی به عنوان گزینهای ایدهآل برای پروژههای بزرگ، صنعتی و ساختمانهای بلندمرتبه شناخته میشوند. با این حال، انتخاب نوع سازه باید با توجه به شرایط پروژه، بودجه و نیازهای کارفرما انجام شود.

وجود مزایای فراوان سازههای فلزی، این نوع سازهها معایبی نیز دارند که باید در انتخاب و اجرای آنها مورد توجه قرار گیرد.

بیشتر بدانید:اسکلت فلزی پیچ و مهره اصفهان

مهمترین معایب سازههای فلزی

۱. هزینه اولیه بالا

- هزینه مواد اولیه فولاد و تولید قطعات فلزی نسبت به برخی مصالح دیگر (مانند بتن یا چوب) بالاتر است.

- هزینه حملونقل قطعات فلزی سنگین نیز میتواند قابل توجه باشد.

۲. خوردگی

- فولاد در برابر رطوبت و عوامل خورنده محیطی (مانند نمک و مواد شیمیایی) آسیبپذیر است.

- برای جلوگیری از خوردگی، نیاز به اعمال پوششهای محافظتی مانند رنگآمیزی یا گالوانیزه کردن است که هزینههای نگهداری را افزایش میدهد.

۳. نیاز به نگهداری منظم

- سازههای فلزی برای حفظ عملکرد و جلوگیری از خوردگی، نیاز به بازرسی و نگهداری دورهای دارند.

- این امر میتواند در بلندمدت هزینهبر باشد.

۴. مقاومت محدود در برابر آتش

- اگرچه فولاد در برابر آتش مقاومتر از چوب است، اما در دماهای بسیار بالا (بالای ۵۰۰ درجه سانتیگراد) مقاومت خود را از دست میدهد و ممکن است دچار تغییر شکل شود.

- برای افزایش مقاومت در برابر آتش، نیاز به استفاده از پوششهای ضدحریق است که هزینهها را افزایش میدهد.

بهتر است بدانید: سوله سازی تهران

۵. مشکلات ناشی از انبساط و انقباض

- فولاد در اثر تغییرات دما منبسط و منقبض میشود. این پدیده میتواند باعث ایجاد تنشهای اضافی در سازه شود.

- در طراحی سازههای فلزی باید این موضوع در نظر گرفته شود.

۶. نیاز به نیروی متخصص

- اجرای سازههای فلزی نیاز به نیروی کار ماهر و تجهیزات خاص (مانند جرثقیل و دستگاههای جوشکاری) دارد.

- کمبود نیروی متخصص یا تجهیزات مناسب میتواند کیفیت اجرا را تحت تأثیر قرار دهد.

۷. مشکلات ناشی از ارتعاش

- سازههای فلزی در برخی موارد ممکن است در برابر ارتعاشات حساس باشند و نیاز به مهاربندی یا تقویت داشته باشند.

۸. محدودیت در دسترسی به مواد اولیه

- در برخی مناطق، دسترسی به فولاد با کیفیت ممکن است محدود باشد یا هزینه حملونقل آن بسیار بالا باشد.

۹. صدا و لرزش

- سازههای فلزی ممکن است در برابر صدا و لرزش حساس باشند و نیاز به عایقبندی صوتی و لرزهای داشته باشند.

۱۰. مشکلات زیستمحیطی

- اگرچه فولاد قابل بازیافت است، اما تولید آن انرژیبر بوده و باعث انتشار گازهای گلخانهای میشود.

- استخراج مواد اولیه فولاد نیز میتواند تأثیرات منفی بر محیط زیست داشته باشد.

بیشتر بدانید: سوله سازی در اصفهان

۱۱. مشکلات ناشی از اتصالات

- اتصالات در سازههای فلزی (بهویژه جوشها و بولتها) نیاز به دقت و کنترل کیفیت بالا دارند.

- هرگونه اشتباه در اجرای اتصالات میتواند به کاهش مقاومت سازه منجر شود.

۱۲. وزن بالا در مقایسه با برخی مصالح

- اگرچه سازههای فلزی نسبت به سازههای بتنی سبکتر هستند، اما در مقایسه با مصالحی مانند چوب یا کامپوزیتها وزن بیشتری دارند.

۱۳. محدودیت در طراحی برخی سازهها

- در برخی موارد، طراحی سازههای فلزی برای پروژههای کوچک یا با فرمهای خاص ممکن است مقرونبهصرفه نباشد.

۱۴. حساسیت به ضربه

- فولاد در برابر ضربههای ناگهانی ممکن است دچار آسیب شود، بهویژه اگر طراحی سازه بهدرستی انجام نشده باشد.

۱۵. وابستگی به واردات در برخی کشورها

- در کشورهایی که تولید فولاد محدود است، ممکن است سازههای فلزی وابسته به واردات باشند که این موضوع میتواند هزینهها را افزایش دهد.

جوشکاری اسکلت فلزی یکی از مهمترین و حساسترین مراحل اجرای سازههای فلزی است که تأثیر مستقیم بر استحکام و ایمنی سازه دارد.

بیشتر بدانید: ساخت جرثقیل سقفی

در ادامه، نکات مهم و کلیدی برای جوشکاری اسکلت فلزی را بررسی میکنیم:

1. استفاده از جوشکاران حرفهای و متخصص

- تنها افراد متخصص با گواهینامههای معتبر (مانند استاندارد AWS یا EN) باید عملیات جوشکاری را انجام دهند.

- مهارت و تجربه جوشکار تأثیر بسیار زیادی بر کیفیت نهایی جوش دارد.

2. بررسی و آمادهسازی سطوح قبل از جوشکاری

- تمیزکاری محل جوش: اطمینان از حذف زنگزدگی، رنگ، روغن و آلودگیها از سطح فلز.

- برش دقیق قطعات: برش لبهها باید مطابق با استاندارد و بدون ناهمواری باشد تا اتصالات به درستی انجام شوند.

3. انتخاب نوع جوشکاری مناسب

- نوع جوشکاری باید بر اساس نوع سازه، ضخامت فلزات و شرایط محیطی انتخاب شود:

- جوشکاری قوس الکتریکی (SMAW): پرکاربردترین روش برای اسکلت فلزی.

- جوشکاری گاز محافظ (GMAW یا MIG): برای اتصالات دقیقتر و ظریفتر.

- جوشکاری زیر پودری (SAW): برای جوشهای طولانی و یکنواخت.

بیشتر بدانید: اجرای اسکلت فلزی ساختمان

4. استفاده از الکترود یا سیم جوش مناسب

- الکترود باید با نوع فلز سازگار باشد (مثلاً E6013 یا E7018 برای فولادهای ساختمانی).

- استفاده از الکترودهای باکیفیت و استاندارد باعث استحکام و کیفیت بالاتر جوش میشود.

- الکترودها باید در محیط خشک و بهدور از رطوبت نگهداری شوند.

5. تنظیم دستگاه جوشکاری

- تنظیم دقیق ولتاژ، شدت جریان و سرعت جوشکاری بر اساس ضخامت فلز و نوع جوشکاری بسیار مهم است.

- دستگاه جوش باید قبل از شروع عملیات از نظر عملکرد صحیح و ایمنی بررسی شود.

6. رعایت استانداردها و مشخصات فنی

- کلیه عملیات جوشکاری باید مطابق استانداردهای معتبر (مانند AWS D1.1، ISO 3834 یا DIN EN 1090) انجام شود.

- طرح جوش (شکل و ابعاد جوش) باید مطابق با نقشههای اجرایی سازه باشد.

7. پیشگیری از تاببرداشتن قطعات

- جوشکاری متقارن و به صورت مرحلهای انجام شود تا از تاببرداشتن قطعات جلوگیری شود.

- از ابزارهای نگهدارنده و تثبیتکننده برای ثابت نگهداشتن قطعات در حین جوش استفاده کنید.

بیشتر بدانید: اجرای اسکلت فلزی جوشی

8. کنترل حرارت در حین جوشکاری

- دمای بیش از حد میتواند باعث تغییر خواص مکانیکی فلز شود.

- استفاده از تکنیکهای پیشگرم کردن یا پسگرم کردن فلز برای جوشهای حساس و ضخیم.

9. بازرسی و کنترل کیفیت جوش

- جوشها باید توسط تیم کنترل کیفیت (QC) و مهندس ناظر بررسی شوند.

- آزمایشهایی مانند:

- تست چشمی (VT): برای بررسی ترکها، خلأها و نقصهای سطحی.

- تست غیرمخرب (NDT): شامل اولتراسونیک (UT)، رادیوگرافی (RT) یا ذرات مغناطیسی (MT) برای اطمینان از کیفیت داخلی جوش.

- تست مخرب (DT): برای بررسی استحکام و مقاومت جوش.

10. رعایت نکات ایمنی در حین جوشکاری

- استفاده از تجهیزات ایمنی مانند ماسک جوشکاری، دستکش مقاوم، لباس ضد حریق و عینک محافظ.

- اطمینان از تهویه مناسب برای خروج گازهای مضر تولیدشده در حین جوشکاری.

- استفاده از محافظهای اطراف محل جوشکاری برای جلوگیری از آسیب به سایر افراد در محل پروژه.

11. بررسی و ترمیم عیوب جوش

- در صورت مشاهده ترک، تخلخل، بریدگی یا هرگونه عیب دیگر، باید عملیات ترمیم با روشهای استاندارد انجام شود.

- جوش معیوب نباید در سازه باقی بماند زیرا میتواند باعث کاهش مقاومت کلی سازه شود.

بهتر است بدانید: آنالیز قیمت ساخت اسکلت فلزی

12. مستندسازی جوشکاری

- کلیه اطلاعات مربوط به نوع جوش، مشخصات الکترود، دمای پیشگرمایش و تستهای انجامشده باید مستندسازی شود.

- تهیه گزارش برای تضمین کیفیت و پیگیری مراحل اجرای جوش.

13. در نظر گرفتن شرایط محیطی

- دما: جوشکاری در دماهای بسیار پایین یا بسیار بالا ممکن است کیفیت را تحت تأثیر قرار دهد.

- باد و رطوبت: در صورت وجود باد یا رطوبت بالا، از چادر یا محافظ محیطی استفاده شود.

14. مراقبت از الکترودها و مواد مصرفی

- الکترودها باید قبل از استفاده در شرایط خشک و دمای مناسب نگهداری شوند.

- از استفاده از الکترودهای مرطوب یا آلوده پرهیز کنید زیرا باعث تخلخل و ترک در جوش میشود.

15. جلوگیری از اکسیداسیون و زنگزدگی

- برای جلوگیری از اکسید شدن محل جوش، از گاز محافظ مناسب (مانند آرگون یا CO2) استفاده کنید.

- پس از جوشکاری، سطح جوش را با رنگ ضدزنگ یا پوششهای محافظ پوشش دهید.

16. جوشکاری در ارتفاع

- برای جوشکاری در ارتفاع از داربستهای ایمن، کمربند ایمنی و طنابهای محافظ استفاده کنید.

- جلوگیری از سقوط ابزار یا جرقهها به افراد پایین ضروری است.

بیشتر بدانید: اسکلت فلزی در یزد

17. استفاده از نقشههای اجرایی دقیق

- نقشههای طراحی باید به وضوح مشخص کنند که چه نوع جوشی در کدام قسمت سازه اجرا شود.

- مهندس ناظر باید همواره نظارت داشته باشد تا اطمینان حاصل شود که تمامی جزئیات به درستی اجرا میشوند.

18. انتخاب روش خنکسازی مناسب

- بسته به نوع جوش و ضخامت فلز، ممکن است نیاز باشد تا سرعت خنکسازی کنترل شود (مثلاً استفاده از روغن، هوا یا آب).

19. ارتباط جوشکاری با سایر مراحل نصب

- جوشکاری باید با سایر فرآیندهای نصب (مانند نصب پیچ و مهره یا اجرای بادبندها) هماهنگ باشد.

- اطمینان حاصل شود که جوشها مانعی برای اتصالات بعدی ایجاد نمیکنند.

بهتر است بدانید: اسکلت فلزی ساختمان یک طبقه

20. آموزش و ارتقاء مداوم تیم جوشکاری

- برگزاری دورههای آموزشی و آزمونهای عملی برای افزایش دانش و مهارت تیم جوشکاری ضروری است.

- با معرفی استانداردها و تکنیکهای جدید، کیفیت جوشکاری بهبود مییابد.

نکات مهمی که در جوشکاری اسکلت فلزی باید بدانیم!

جوشکاری اسکلت فلزی یکی از مهمترین و حساسترین مراحل اجرای سازههای فلزی است که تأثیر مستقیم بر استحکام و ایمنی سازه دارد. در ادامه، نکات مهم و کلیدی برای جوشکاری اسکلت فلزی را بررسی میکنیم:

1. استفاده از جوشکاران حرفهای و متخصص

- تنها افراد متخصص با گواهینامههای معتبر (مانند استاندارد AWS یا EN) باید عملیات جوشکاری را انجام دهند.

- مهارت و تجربه جوشکار تأثیر بسیار زیادی بر کیفیت نهایی جوش دارد.

بیشتر بدانید: اسکلت فلزی ساختمان چهار طبقه

2. بررسی و آمادهسازی سطوح قبل از جوشکاری

- تمیزکاری محل جوش: اطمینان از حذف زنگزدگی، رنگ، روغن و آلودگیها از سطح فلز.

- برش دقیق قطعات: برش لبهها باید مطابق با استاندارد و بدون ناهمواری باشد تا اتصالات به درستی انجام شوند.

3. انتخاب نوع جوشکاری مناسب

- نوع جوشکاری باید بر اساس نوع سازه، ضخامت فلزات و شرایط محیطی انتخاب شود:

- جوشکاری قوس الکتریکی (SMAW): پرکاربردترین روش برای اسکلت فلزی.

- جوشکاری گاز محافظ (GMAW یا MIG): برای اتصالات دقیقتر و ظریفتر.

- جوشکاری زیر پودری (SAW): برای جوشهای طولانی و یکنواخت.

4. استفاده از الکترود یا سیم جوش مناسب

- الکترود باید با نوع فلز سازگار باشد (مثلاً E6013 یا E7018 برای فولادهای ساختمانی).

- استفاده از الکترودهای باکیفیت و استاندارد باعث استحکام و کیفیت بالاتر جوش میشود.

- الکترودها باید در محیط خشک و بهدور از رطوبت نگهداری شوند.

بیشتر بدانید: اسکلت فلزی ساختمان دو طبقه

5. تنظیم دستگاه جوشکاری

- تنظیم دقیق ولتاژ، شدت جریان و سرعت جوشکاری بر اساس ضخامت فلز و نوع جوشکاری بسیار مهم است.

- دستگاه جوش باید قبل از شروع عملیات از نظر عملکرد صحیح و ایمنی بررسی شود.

6. رعایت استانداردها و مشخصات فنی

- کلیه عملیات جوشکاری باید مطابق استانداردهای معتبر (مانند AWS D1.1، ISO 3834 یا DIN EN 1090) انجام شود.

- طرح جوش (شکل و ابعاد جوش) باید مطابق با نقشههای اجرایی سازه باشد.

7. پیشگیری از تاببرداشتن قطعات

- جوشکاری متقارن و به صورت مرحلهای انجام شود تا از تاببرداشتن قطعات جلوگیری شود.

- از ابزارهای نگهدارنده و تثبیتکننده برای ثابت نگهداشتن قطعات در حین جوش استفاده کنید.

8. کنترل حرارت در حین جوشکاری

- دمای بیش از حد میتواند باعث تغییر خواص مکانیکی فلز شود.

- استفاده از تکنیکهای پیشگرم کردن یا پسگرم کردن فلز برای جوشهای حساس و ضخیم.

9. بازرسی و کنترل کیفیت جوش

- جوشها باید توسط تیم کنترل کیفیت (QC) و مهندس ناظر بررسی شوند.

- آزمایشهایی مانند:

- تست چشمی (VT): برای بررسی ترکها، خلأها و نقصهای سطحی.

- تست غیرمخرب (NDT): شامل اولتراسونیک (UT)، رادیوگرافی (RT) یا ذرات مغناطیسی (MT) برای اطمینان از کیفیت داخلی جوش.

- تست مخرب (DT): برای بررسی استحکام و مقاومت جوش.

10. رعایت نکات ایمنی در حین جوشکاری

- استفاده از تجهیزات ایمنی مانند ماسک جوشکاری، دستکش مقاوم، لباس ضد حریق و عینک محافظ.

- اطمینان از تهویه مناسب برای خروج گازهای مضر تولیدشده در حین جوشکاری.

- استفاده از محافظهای اطراف محل جوشکاری برای جلوگیری از آسیب به سایر افراد در محل پروژه.

11. بررسی و ترمیم عیوب جوش

- در صورت مشاهده ترک، تخلخل، بریدگی یا هرگونه عیب دیگر، باید عملیات ترمیم با روشهای استاندارد انجام شود.

- جوش معیوب نباید در سازه باقی بماند زیرا میتواند باعث کاهش مقاومت کلی سازه شود.

12. مستندسازی جوشکاری

- کلیه اطلاعات مربوط به نوع جوش، مشخصات الکترود، دمای پیشگرمایش و تستهای انجامشده باید مستندسازی شود.

- تهیه گزارش برای تضمین کیفیت و پیگیری مراحل اجرای جوش.

13. در نظر گرفتن شرایط محیطی

- دما: جوشکاری در دماهای بسیار پایین یا بسیار بالا ممکن است کیفیت را تحت تأثیر قرار دهد.

- باد و رطوبت: در صورت وجود باد یا رطوبت بالا، از چادر یا محافظ محیطی استفاده شود.

14. مراقبت از الکترودها و مواد مصرفی

- الکترودها باید قبل از استفاده در شرایط خشک و دمای مناسب نگهداری شوند.

- از استفاده از الکترودهای مرطوب یا آلوده پرهیز کنید زیرا باعث تخلخل و ترک در جوش میشود.

15. جلوگیری از اکسیداسیون و زنگزدگی

- برای جلوگیری از اکسید شدن محل جوش، از گاز محافظ مناسب (مانند آرگون یا CO2) استفاده کنید.

- پس از جوشکاری، سطح جوش را با رنگ ضدزنگ یا پوششهای محافظ پوشش دهید.

16. جوشکاری در ارتفاع

- برای جوشکاری در ارتفاع از داربستهای ایمن، کمربند ایمنی و طنابهای محافظ استفاده کنید.

- جلوگیری از سقوط ابزار یا جرقهها به افراد پایین ضروری است.

17. استفاده از نقشههای اجرایی دقیق

- نقشههای طراحی باید به وضوح مشخص کنند که چه نوع جوشی در کدام قسمت سازه اجرا شود.

- مهندس ناظر باید همواره نظارت داشته باشد تا اطمینان حاصل شود که تمامی جزئیات به درستی اجرا میشوند.

18. انتخاب روش خنکسازی مناسب

- بسته به نوع جوش و ضخامت فلز، ممکن است نیاز باشد تا سرعت خنکسازی کنترل شود (مثلاً استفاده از روغن، هوا یا آب).

19. ارتباط جوشکاری با سایر مراحل نصب

- جوشکاری باید با سایر فرآیندهای نصب (مانند نصب پیچ و مهره یا اجرای بادبندها) هماهنگ باشد.

- اطمینان حاصل شود که جوشها مانعی برای اتصالات بعدی ایجاد نمیکنند.

20. آموزش و ارتقاء مداوم تیم جوشکاری

- برگزاری دورههای آموزشی و آزمونهای عملی برای افزایش دانش و مهارت تیم جوشکاری ضروری است.

- با معرفی استانداردها و تکنیکهای جدید، کیفیت جوشکاری بهبود مییابد.

بیشتر بدانید: سوله سازی در نجف آباد

سوالات متداول اجرای سازه فلزی

۱. چه نوع فولادی برای سازههای فلزی استفاده میشود؟

- فولاد مورد استفاده در سازههای فلزی معمولاً از نوع فولاد ساختمانی (مانند ST37 یا ST52) است که دارای مقاومت کششی و فشاری مناسب برای ساختوساز است.

۲. تفاوت بین سازههای فلزی و بتنی چیست؟

- سازههای فلزی: سبکتر، سریعتر در اجرا، انعطافپذیرتر در طراحی و مقاومتر در برابر زلزله.

- سازههای بتنی: سنگینتر، نیاز به زمان بیشتر برای اجرا، هزینه اولیه کمتر و مقاومتر در برابر آتش.

بهتر است بدانید: ساخت اسکلت فلزی در شیراز

۳. مراحل اصلی اجرای سازههای فلزی چیست؟

- طراحی و نقشهکشی.

- تولید و ساخت قطعات در کارخانه.

- حمل قطعات به سایت.

- نصب ستونها، تیرها و اتصالات.

- بازرسی و تستهای نهایی.

۴. اتصالات در سازههای فلزی چگونه انجام میشود؟

- اتصالات معمولاً به دو روش انجام میشود:

- اتصالات جوشی: با استفاده از جوشکاری.

- اتصالات پیچ و مهرهای: با استفاده از بولتها و مهرهها.

۵. چگونه از خوردگی سازههای فلزی جلوگیری کنیم؟

- با استفاده از پوششهای محافظتی مانند:

- رنگآمیزی با رنگهای ضدزنگ.

- گالوانیزه کردن قطعات.

- استفاده از فولاد ضدزنگ (استنلس استیل) در محیطهای خورنده.

۶. آیا سازههای فلزی در برابر زلزله مقاوم هستند؟

- بله، سازههای فلزی به دلیل انعطافپذیری و قابلیت جذب انرژی، در برابر زلزله عملکرد بهتری دارند. اما طراحی و اجرای صحیح آنها طبق آییننامههای زلزله (مانند آییننامه ۲۸۰۰ ایران) ضروری است.

بیشتر بدانید: اجرای تیرچه بتنی در اسکلت فلزی

۷. هزینه اجرای سازههای فلزی چقدر است؟

- هزینه اجرای سازههای فلزی به عوامل مختلفی مانند نوع پروژه، کیفیت فولاد، روش اتصالات و دستمزد نیروی کار بستگی دارد. معمولاً هزینه اولیه آن بیشتر از سازههای بتنی است، اما در بلندمدت ممکن است مقرونبهصرفهتر باشد.

۸. آیا سازههای فلزی نیاز به فونداسیون خاصی دارند؟

- بله، سازههای فلزی نیاز به فونداسیون مناسب (معمولاً بتنی) دارند تا بارهای وارده را به زمین منتقل کنند. طراحی فونداسیون باید با توجه به نوع خاک و بارهای سازه انجام شود.

۹. چه استانداردهایی برای اجرای سازههای فلزی وجود دارد؟

- استانداردهای رایج شامل:

- AISC (آمریکا).

- Eurocode 3 (اروپا).

- آییننامه ۲۸۰۰ ایران (برای مقاومت در برابر زلزله).

- استانداردهای جوش AWS (آمریکا) یا DIN (آلمان).

۱۰. آیا سازههای فلزی قابلیت بازیافت دارند؟

- بله، فولاد به طور کامل قابل بازیافت است و میتوان آن را بدون کاهش کیفیت، بارها استفاده کرد.

بهتر است بدانید:اسکلت فلزی در زنجان

۱۱. چگونه کیفیت جوشها را کنترل کنیم؟

- با استفاده از روشهای بازرسی غیرمخرب (NDT) مانند:

- اولتراسونیک (UT).

- رادیوگرافی (RT).

- مایع نافذ (PT).

۱۲. آیا سازههای فلزی برای همه پروژهها مناسب هستند؟

- خیر، سازههای فلزی بیشتر برای پروژههای بزرگ، صنعتی و ساختمانهای بلندمرتبه مناسب هستند. برای پروژههای کوچک یا با بودجه محدود، ممکن است سازههای بتنی یا چوبی گزینه بهتری باشند.

۱۳. چگونه میتوان سازههای فلزی را در برابر آتش مقاومتر کرد؟

- با استفاده از:

- پوششهای ضدحریق.

- مصالح مقاوم در برابر آتش برای پوشش دهی سازه.

- طراحی مناسب برای افزایش زمان مقاومت در برابر آتش.

۱۴. آیا میتوان سازههای فلزی را پس از اجرا تغییر داد؟

- بله، سازههای فلزی به راحتی قابل تغییر، تقویت یا گسترش هستند. این یکی از مزایای اصلی آنها محسوب میشود.

۱۵. چه تجهیزاتی برای نصب سازههای فلزی نیاز است؟

- جرثقیل، داربست، دستگاه جوش، ابزارهای اندازهگیری دقیق و تجهیزات ایمنی از جمله تجهیزات ضروری هستند.

بیشتر بدانید: اسکلت فلزی در کرمان

۱۶. چگونه میتوان وزن سازههای فلزی را کاهش داد؟

- با استفاده از:

- فولادهای با مقاومت بالا (مانند ST52).

- بهینهسازی طراحی سازه.

- کاهش تعداد قطعات و اتصالات.

۱۷. آیا سازههای فلزی نیاز به عایقبندی صوتی دارند؟

- بله، سازههای فلزی ممکن است در برابر صدا حساس باشند و نیاز به عایقبندی صوتی برای بهبود آکوستیک فضا دارند.

۱۸. چه عواملی باعث کاهش کیفیت سازههای فلزی میشود؟

- استفاده از فولاد بیکیفیت.

- اجرای نادرست جوشها و اتصالات.

- عدم رعایت استانداردهای طراحی و اجرا.

- نگهداری نامناسب و عدم بازرسی دورهای.

۱۹. آیا میتوان سازههای فلزی را با سایر مصالح ترکیب کرد؟

- بله، سازههای فلزی را میتوان با بتن، چوب یا مصالح کامپوزیت ترکیب کرد تا از مزایای هر دو مصالح بهره برد.

۲۰. چه مدت طول میکشد تا یک سازه فلزی اجرا شود؟

- مدت زمان اجرا به اندازه و پیچیدگی پروژه بستگی دارد، اما به طور کلی سازههای فلزی سریعتر از سازههای بتنی اجرا میشوند.

جمعبندی

با وجود معایب ذکر شده، سازههای فلزی همچنان به دلیل مزایای فراوان خود، یکی از گزینههای اصلی در صنعت ساختوساز هستند. با این حال، انتخاب این نوع سازه باید با توجه به شرایط پروژه، بودجه، محیط اجرا و نیازهای کارفرما انجام شود. در بسیاری از موارد، استفاده از ترکیب سازههای فلزی و بتنی (سازههای ترکیبی) میتواند راهحلی مناسب برای کاهش معایب و افزایش مزایا باشد.

بهتر است بدانید:سوله سازی چیست؟